|

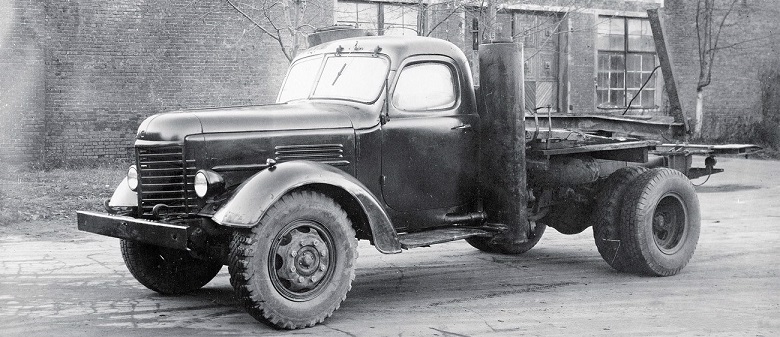

ЗИС-150-015АСН (ЗИС-150АСН) ЗИС-150-015АСН без прицепа на площадке перед заводом опытных конструкций НАМИ

.jpg) ЗИС-150-015АСН, вид со стороны газогенератора

.jpg) ЗИС-150-015АСН, вид сзади

.jpg) Вывоз дров автомобилем ЗИС-150-015АСН

.jpg) Вывоз фанерного кряжа автомобилем ЗИС-150-015АСН

.jpg) ЗИС-150-015АСН с одноосным прицепом и рамой для перевозки древесины в сортиментах

.jpg) .jpg) Двигатель ЗИС-120ВК

.jpg) Двигатель ЗИС-120ВК

.jpg) На автомобиле ЗИС-150-015АСН с платформой газогенератор НАМИ-015АСН испытывался ранее в НАМИ

В конце 1953 года в НАМИ на базе ЗИС-150 изготовили два опытных образца газогенераторных автомобилей ЗИС-150-015АСН, которые предназначались для работы на лесовывозе. Автомобиль оборудовался газогенераторной установкой НАМИ-015АСН, работающей на древесных чурках размером до 70х70х70 мм. Для установки газогенератора кабину ЗИС-150 переделали: в ней сделали вырез и соответственно переделали правую дверь. Со стороны газогенератора установили теплоизоляционный экран. На автомобиле устанавливался двигатель ЗИС-120ВК, являющийся газовым вариантом двигателя ЗИС-120. Двигатель отличался головкой блока с подвесными впускными клапанами, увеличенной степенью сжатия, большими впускными клапанами и каналами, раздельными впускным и выпускным коллекторами. Для пуска двигателя применялся карбюратор К-25Г. Бензин попадал в карбюратор самотёком из бачка ёмкостью 4,5 л, установленного под капотом. На автомобиле были установлены два аккумулятора ёмкостью 135 А.ч. Шасси ЗИС-150-015АСН отличалось от шасси ЗИС-150 передними рессорами ЗИС-151 и редуктором заднего моста от автобуса ЗИС-155. Автомобили оснащались коником, полуплатформой с ящиком для запасного топлива, тяговой балкой и предпусковым газовым подогревателем двигателя автомобиля УралЗИС-352. Крепление запасного колеса было перенесено на левую сторону. Вместо коника и тяговой балки можно было установить стандартную платформу ЗИС-150. По приказу министра лесной промышленности СССР была образована комиссия по проведению испытаний этих автомобилей из десяти членов, в том числе Н.Н. Коротоношко и В.Е. Кошкин из НАМИ. В январе 1954 года НАМИ передал автомобили Первомайскому леспромхозу комбината «Горьклес» которые были пущены в опытную эксплуатацию с целью проверки надежности и долговечности газогенераторной установки, а также выявления технико-эксплуатационных показателей автомобилей. Особенностью испытываемого газогенератора была возможность работы на чурках влажностью до 40%. Испытания проводились с 25 января до 5 октября 1954 года. Программа испытаний предусматривала пробег каждого автомобиля по 20000 км. в эксплуатационных условиях на лесовывозе. Автомобили базировались на автобазе Первомайского лесоучастка. Профилактическое обслуживание автомобилей производилось один раз в неделю, в день отдыха водителей, техническим персоналом гаража. Автомобили работали в две смены. Работа осуществлялась с одноосными прицепами в сортиментах: рама, имеющая длину 6,5 м, укладывалась на коник автомобиля и коник прицепа. Погрузка в основном проводилась электрическим краном, разгрузка – вручную. Оба автомобиля работали на одной трассе. Длина плеча вывоза древесины составляла от 10 до 25 км. Дорожный маршрут автомобилей частично проходил по тракторным дорогам Первомайск – Арзамас, Первомайск – Лукоянов, представляющим собой дороги со шлаковым покрытием и относящимся к 3-му классу дорог. Дороги были сильно выбиты, с многочисленными небольшими подъёмами и спусками. Другая часть дорог – лесные, узкие, с глубокими колеями и ухабами. Почва песчаная или суглинистая. После дождей и в засуху дороги становились тяжёлыми для работы автомобилей, а весной и осенью практически непроезжими для автомобилей с одной ведущей осью. В качестве основного топлива применялись берёзовые чурки из дров естественной сушки завоза августа 1953 года. Смена масла в двигателе и редукторе вентилятора наддува производилась через 1500–2000 км пробега. Одновременно менялся патрон фильтра тонкой очистки. С каждым автомобилем работали два контролёра – принятые на работу леспромхозом учащиеся 7–10 классов. В начале испытаний НАМИ командировал необходимый технический персонал, который провёл инструктаж технического персонала леспромхоза. За время испытаний пробег автомобиля № 1 составил 20798 км, № 2 – 21600 км. Пробег на лесовывозе – 16665 и 19596 км. соответственно. Двигатель автомобиля № 1 проработал 2069 часов, автомобиля № 2 – 2362 часа. В апреле – июне автомобиль № 1 испытывался в Москве, где проводились лабораторные испытания двигателя и динамические автомобиля. Из-за этого автомобиль № 2 закончил испытания раньше, 11 сентября. Автомобиль № 1 сделал 521 рейс, № 2 – 696 рейсов. Было перевезено 4333 и 5622 м3 древесины соответственно. Средний расход чурок по обоим автомобилям составил 225 кг. на 100 км. В зависимости от состояния дороги и нагрузки он менялся от 166 до 377 кг/100 км. Периодичность догрузки топлива определялась временем загрузки и разгрузки древесины. При движении по шоссе догружать топливо требовалось через 45–50 км. Время, затраченное на розжиг газогенератора и пуск двигателя, зависело от продолжительности стоянки. В среднем время запуска на газе было в три раза больше времени запуска на бензине. При низкой температуре, а также после погрузки газогенератора запуск на газе, как правило, был невозможен или требовал очень длительного времени работы вентилятора розжига, что вело к разрядке аккумуляторов. Контрольный запуск двигателя на газе, даже при температуре окружающего воздуха –4 °С, оказался невозможным, так как получить горючий газ на выходе из вентилятора было нельзя. Из-за этого пользоваться предпусковым газовым подогревателем было невозможно. Вследствие плохих пусковых свойств двигателя на газе расход бензина составил в среднем 2,65 л/100 км. Во время эксплуатации газогенераторной установки в чистке нуждались зольник газогенератора, грубый очиститель газа и парогазовый смеситель. Количество уносов в зольнике составляло в среднем 9 л/100 км, в циклоне – 1,7–1,8 л. Исходя из ёмкости зольника 35 л, газогенератора и циклона 9 л, очистка их от уносов производилась раз в сутки. Очистка парогазового смесителя также производилась один раз в сутки. В случае более редкой очистки отлагающиеся в смесителе смолистые вещества сильно затвердевали и удалять их становилось трудно. Полное забивание парогазового смесителя происходило за пробег 250–350 км. Время, затрачиваемое на очистку зольника, составляло в среднем 5 мин., циклона – 4 мин. Очистка парогазового смесителя в начале испытаний производилась шуровкой, однако в дальнейшем выяснилось, что при очистке шуровкой постепенно забиваются щели, соединяющие выхлопную трубу с парогазовой. В дальнейшем для очистки парогазового смесителя использовались шуровка и специальная кочерга. Средний расход картерного масла за период испытаний составлял 1,4–1,5 л. В НАМИ были проведены стендовые испытания двигателя ЗИС-120ВК. Двигатель испытывался без коробки передач. Шасси с газогенераторной установкой установили у бокса. Максимальная мощность двигателя составляла от 56 л.с. при влажности березовых чурок 73% до 67 л.с. – при 13%. В целях получения сравнительных данных испытывался автомобиль ЗИС-150, полученный из ЦНИИМЭ. В августе он был пущен в эксплуатацию на вывоз леса из тех же лесосек. Бензиновый автомобиль работал с двухосным прицепом 2ПРХ-10 и с металлической рамой длиной 8,5 м. Рама укладывалась на коник тягача и прицепа. На динамических испытаниях автомобиль ЗИС-150-015АСН испытывался со стандартной платформой, на которую нагружался балласт, и с двухосным прицепом 2ПРХ-10 с загрузкой хлыстами. Автомобиль ЗИС-150 испытывался только с двухосным прицепом 2ПРХ-10. Динамические испытания проводились на 125 км. Ленинградского шоссе, на 47 км. замерялось время преодоления подъёма на 400-метровом участке с углом подъёма 4,5°. Газогенераторный автомобиль показал среднюю скорость 31,4 км/час, а бензиновый – 49,7 км/час. Средняя скорость на участке 1 км. при разгоне составляла 29 и 25,1 км/час соответственно. При эксплуатационных испытаниях в Первомайском леспромхозе выяснилась сильная загазованность атмосферы при различных условиях работы. При движении в лесу происходило обильное задымление дороги, что затрудняло движение следующему сзади автомобилю. При погрузке и разгрузке автомобиля выбрасываемая парогазовая смесь создавала неудовлетворительные санитарно-гигиенические условия работы обслуживающего персонала. Это обстоятельство вынуждало останавливать двигатель. В зимнее время при низкой температуре это не представлялось возможным. При ожиданиях погрузки на эстакаде, где производится разделка древесины, разгрузки на складе выбрасываемая из газогенератора парогазовая смесь могла вызывать раздражение дыхательных путей у людей. Поэтому конструкция парогазового регулятора была признана неработоспособной, так как заслонка, связанная с педалью управления дросселем, не обеспечивала прекращения выброса из газогенератора парогазовой смеси. Эксплуатация газогенераторных автомобилей сопровождалась поломками и неисправностями. В начальный зимний период отказы были вызваны замерзанием. Приходилось отогревать костром кольца тонкого очистителя, факелом – вентилятор розжига. Для устранения подтекания смолистых веществ из корпусов парогазового регулятора и смесителя производилась заварка. Парогазовый регулятор, изготовленный с применением электро- и газосварки стал разрушаться после пробега в 2000 км. Второй вариант регулятора, в котором применялась сварка медью, – после 8000 км. Регулятор третьего варианта – эмалированный – после пробега в 6500 км. был годен к работе, но уже имел частичное отслоение эмали. При пробеге в 14948 км. пробило прокладку головки блока автомобиля № 1, также произошло полное разрушение вертикальной трубы и колена длинной трубы. Верхняя часть корпуса бункера разрушалась коррозией после 13000–15000 км. пробега. Очистительные металлические кольца разрушались через 10000–11000 км. Разрушение парогазового смесителя по сварочным швам началось после пробега в 12000–13000 км. За время испытаний у обоих газогенераторов происходило выпадение фурм. Неоднократно деформировались и отрывались лапы крепления газогенераторов. Эксплуатация газогенераторных автомобилей показала, что установка не обеспечивает длительной стабильной работы двигателя на малых оборотах холостого хода; при переходе с малых оборотов на работу с нагрузкой двигатель не развивал мощность и иногда глох. В жаркую погоду ощутимо ухудшались тяговые качества автомобилей вследствие поступления в двигатели горячего газа. Установленный на правой подножке вентилятор розжига забивался грязью и снегом. Срок службы фрикционных накладок сцепления составил 13000–14000 км. При пробеге около 15000 км. была заменена коробка передач у одного автомобиля. У второго после пробега в 20000 км. требовалась замена шестерён первой и второй передачи. Комиссия пришла к выводу, что автомобиль ЗИС-150-015АСН не может быть рекомендован к производству. Производственники Первомайского леспромхоза, принимавшие также участие в испытаниях автомобилей ЗИС-151Г, которые за девять месяцев работы фактически полностью вышли из строя (отмечалась слабость ходовой части, неудобство и труднодоступность обслуживания, непригодность работы в лесу из-за плохих маневровых качеств), пришли к выводу, что ЗИС-150-015АСН показал себя не с лучшей стороны. Автомобиль следовало бы снабдить передней ведущей осью и установить обычный газогенератор. Технические характеристики: Грузоподъёмность с одноосным прицепом 8000 кг. Снаряженная масса: с коником 4700 кг. с грузовой платформой 4778 кг. Полная масса автопоезда 13800 кг. Передаточное число редуктора заднего моста 4,08 .jpg) | |||

|

Газогенераторная установка НАМИ-015АСН.jpg) Схема установки смесителя

.jpg) Чертеж газогенератора в сборе

.jpg) Чертеж парогазового смесителя в сборе

Газогенераторная установка НАМИ-015АСН состояла из газогенератора, грубого очистителя (циклона), охладителя газа, тонкого очистителя газа, вентилятора наддува воздуха в генератор, регулятора парогазовой смеси, парогазового смесителя, вентилятора розжига и системы трубопроводов. Газогенератор и тонкий очиститель устанавливались на двух металлических балках, закреплённых на лонжеронах. Циклон располагался около газогенератора и прикреплялся к нему c помощью фланца и кронштейна. Охладитель крепился к раме автомобиля с помощью трёх кронштейнов. Вентилятор наддува монтировался с правой стороны двигателя на специальной площадке впускного коллектора двигателя. Смеситель парогазовой смеси был установлен в задней части автомобиля и соединялся трубой с газогенератором. Применяемый способ газификации древесных чурок с высокой влажностью основывался на том, что водяной пар в смеси с газообразными продуктами сухой перегонки древесины вытесняется из бункера в атмосферу вентилятором наддува – воздуходувки. Привод вентилятора наддува осуществлялся от шкива компрессора клиновидным ремнём. Одноступенчатый центробежный вентилятор имел шестеренчатый повышающий (1:3) редуктор. На выходном патрубке вентилятора устанавливалась заслонка со срезами для прохода воздуха, необходимого для холостого хода двигателя. Заслонка соединялась с дроссельной заслонкой смесителя и управлялась от педали акселератора. Всасывающий патрубок вентилятора был выведен из-под капота. Это было сделано для того, чтобы предотвратить попадание газа при остановке двигателя в капотное пространство и кабину. Интенсивность выброса парогазовой смеси и, следовательно, степень подсушки топлива, находящегося в бункере газогенератора, могла регулироваться с помощью заслонки парогазового регулятора. С целью уменьшения концентрации едких компонентов парогазовой смеси применялся смеситель, в котором парогазовая смесь смешивалась с отработавшими газами двигателя. Газогенератор обращенного процесса газификации с частичным обогревом бункера состоял из разъёмного корпуса, бункера, камеры газификации, загрузочного люка с крышкой и колосниковой решётки. Сваренный из листовой стали цилиндрический корпус газогенератора состоял из нижней и верхней частей. Наружный диаметр корпуса составлял 600 мм. В нижней части корпуса были сделаны два люка с резьбовыми крышками, служащими для чистки зольника и пространства вокруг камеры. Общая высота газогенератора составляла 1980 мм, высота корпуса – 1840 мм. Загрузка осуществлялась через два люка, имеющих диаметр 350 мм. Диаметр разгрузочного люка равнялся 130 мм. Стальная литая разъёмная 10-фурменная камера газификации состояла из двух частей: непосредственно камеры, изготовленной из углеродистой стали, и жаростойкой юбки со вставной горловиной. Фурмы изготавливали из нержавеющей стали, колосниковая качающаяся решетка – из стали повышенного качества. Розжиг газогенератора производился с помощью факела, вставляемого в патрубок подвода воздуха. Циклон, грубый очиститель газа инерционного действия, изготавливался цельносварным из листовой стали. Задерживаемая в циклоне угольная пыль попадала в нижнюю часть – пылесборник. Очистка циклона осуществлялась через расположенный снизу люк, имеющий резьбовую крышку. Охладитель газа трубчатого типа изготавливался из соединённых последовательно четырёх тонкостенных труб, которые размещались вдоль рамы между лонжеронами. Длина охладителя составляла 1685 мм, ширина – 702 мм. Служащий для окончательной очистки газа от угольной пыли и других механических примесей тонкий очиститель представлял собой вертикально расположенный цилиндр, сваренный из листовой стали. Высота очистителя равнялась 1600 мм, диаметр корпуса – 350 мм. Внутри цилиндра на решётках находились два слоя очистительных металлических колец. В нижней части очистителя размещался отражатель газа, направляющий поток газа к конденсату. Для загрузки и выгрузки металлических колец предусматривались два люка. Очиститель размещался с левой стороны автомобиля. За газогенератором устанавливался регулятор парогазовой смеси. Он имел две заслонки. Одна из них управлялась вручную тросом от монетки, другая – с помощью тяг, связанных с педалью акселератора. Величина открытия ручной заслонки должна была устанавливаться в зависимости от влажности применяемого топлива. Высота регулятора – 240 мм, ширина – 150 мм. Заслонка, синхронно связанная с управлением дросселя, при холостом ходе двигателя находилась в закрытом положении. Выброса парогазовой смеси не было. С целью создания герметичности в осях заслонок предусматривались конусные уплотняющие втулки и натяжная пружина. Оси заслонок, заслонки, уплотняющие конусы и детали крепления заслонок изготавливались из кислотоупорной стали. Парогазовый смеситель представлял собой две конусообразные трубы, соединенные между собой тремя щелями шириной 10 мм. К парогазовой смеси, поступающей в нижнюю трубу, через указанные щели проходят отработавшие газы двигателя. Парогазовый смеситель частично включался в теплоизоляционные кожухи – экраны. Длина смесителя равнялась 1460 мм, ширина – 135 мм. Трубопровод выброса парогазовой смеси состоял из труб диаметром 63 мм. Длина вертикальной части – 615 мм, горизонтальной – 2025 мм. Вентилятор розжига центробежного типа работал от электродвигателя мощностью 135 Вт. Вентилятор располагался на правой подножке автомобиля. Для пробы готовности генераторного газа применялся электрический пробник. Газогенератор в сборе весил 228 кг, циклон – 17 кг, охладитель – 38 кг, тонкий очиститель – 117 кг (без колец – 61 кг, кольца очистителя – 56 кг). Общая масса установки с деталями крепления составляла 531 кг. С использованием материалов: https://os1.ru/ | |||

| ||||